Get

Lean.

Trubkové a profilové systémy

Příslušenství

Get

Lean.

NOVINKA OD DUBNA 2024!

Lean katalog 9.3

Získejte přehled o všech našich komponentech Lean, včetně těch s označením ESD, a o nových přírůstcích našeho stavebnicového systému pro rok 2024.

VYŽÁDAT SI TIŠTĚNÝ KATALOGNOVINKA OD DUBNA 2024!

Vyžádat si tištěný katalog (Lean katalog 9.3)

Inspiraci najdete v našem showroomu. Můžete nás také kontaktovat a sdělit nám své požadavky nebo začít plánovat svá vlastní řešení pomocí našeho 3D softwaru.

VÝHRADNÍ PARTNER

Mobilní robot

za 13 999 €

Modul Genius 2 od společnosti Wheel.me přemění (i stávající) regály, vozíky, palety a další zařízení na plnohodnotné autonomní mobilní roboty (AMR). Cena plus montáž regálů.

Certifikace bezpečnosti (úroveň D)

Dynamická detekce překážek

Neomezená flexibilita

Flexibilní stavebnicový systém -

s více než 2500 komponenty.

Náš trubkový systém se řídí principem Toyoty a zajišťuje maximální flexibilitu a efektivitu. Naše systémy můžete libovolně kombinovat a zároveň zajistit dodržení průmyslových norem a předpisů, jako je například ESD.

Mezinárodní společnost -

s podporou na místě.

Jsme silnou značkou na evropském trhu a máme několik skladů napříč všemi zeměmi. Výběrem společnosti BeeWaTec získáte výhodu vyšší dostupnosti a krátkých dodacích lhůt.

+0

dceřiných společností

+0

zákazníků

+0

zaměstnanců

+0

mil. obrat

ČASTO KLADENÉ DOTAZY

Jsme úspěšní, když jsou úspěšní naši zákazníci. Abychom mohli rychle vykročit do nové budoucnosti, odpovídáme na dotazy zákazníků. Můžete nás také kontaktovat přímo.

Všeobecné informace

-

Proč právě štíhlý stavebnicový systém?

Na rozdíl od běžných provozních zařízení (např. svařovaných konstrukcí) nabízí trubkový stavebnicový systém BeeWaTec vyšší efektivitu a flexibilitu. Díky modulární konstrukci lze snadno a rychle realizovat nápady a kdykoli je přizpůsobit, pokud se v budoucnu změní okolnosti.

Kombinací různých trubkových systémů (např. kulaté ocelové trubky, hliníkové čtyřhranné profily atd.) lze nákladově efektivně realizovat všechny požadavky - bez ohledu na to, zda se jedná o lehké konstrukce, standardní aplikace, těžké konstrukce nebo ESD. -

Proč si vybrat BeeWaTec jako partnera?

Máme dlouholeté zkušenosti se zaváděním štíhlé výroby v celé Evropě. Našim zákazníkům poskytujeme know-how, služby a partnerství a umožňujeme jim dosahovat nejlepších výsledků. Be Lean, use BeeWaTec.

Mluvíme-li o našich produktech, tak dodáváme:

- Jednotlivé komponenty = jednotlivé díly ve standardních délkách (např. trubky a válečkové tratě), spojky a příslušenství.

- Stavebnice = dokumentace zhotovená společností BeeWaTec nebo zákazníkem. Dodáme nařezaný materiál včetně konstrukčního výkresu, ale montáž si zajišťuje zákazník sám.

- Sestavené konstrukce = dokumentace zhotovená společností BeeWaTec nebo zákazníkem. Konstrukce je smontovaná a dodána přímo od nás.

- Jednotlivé komponenty = jednotlivé díly ve standardních délkách (např. trubky a válečkové tratě), spojky a příslušenství.

-

Jak to funguje?

- Vysvětlení požadavků (telefonicky, online nebo na místě).

- Návrh ideálního řešení od společnosti BeeWaTec

- Schválení dokumentace zákazníkem

- Příprava seznamu potřebného materiálu a optimalizace délky řezu

- Cenová nabídka

- Objednávka

- Dodávka

U objednávek obsahujících pouze komponenty obdržíte nabídku okamžitě.

-

Máte showroom?

Ano, popravdě jich máme více:

V jednom z našich fyzických showroomů si můžete vyzkoušet rozmanitost, možnosti a odolnost našeho systému trubkových regálů přímo na místě. Stačí nás kontaktovat, budeme se na vás těšit!

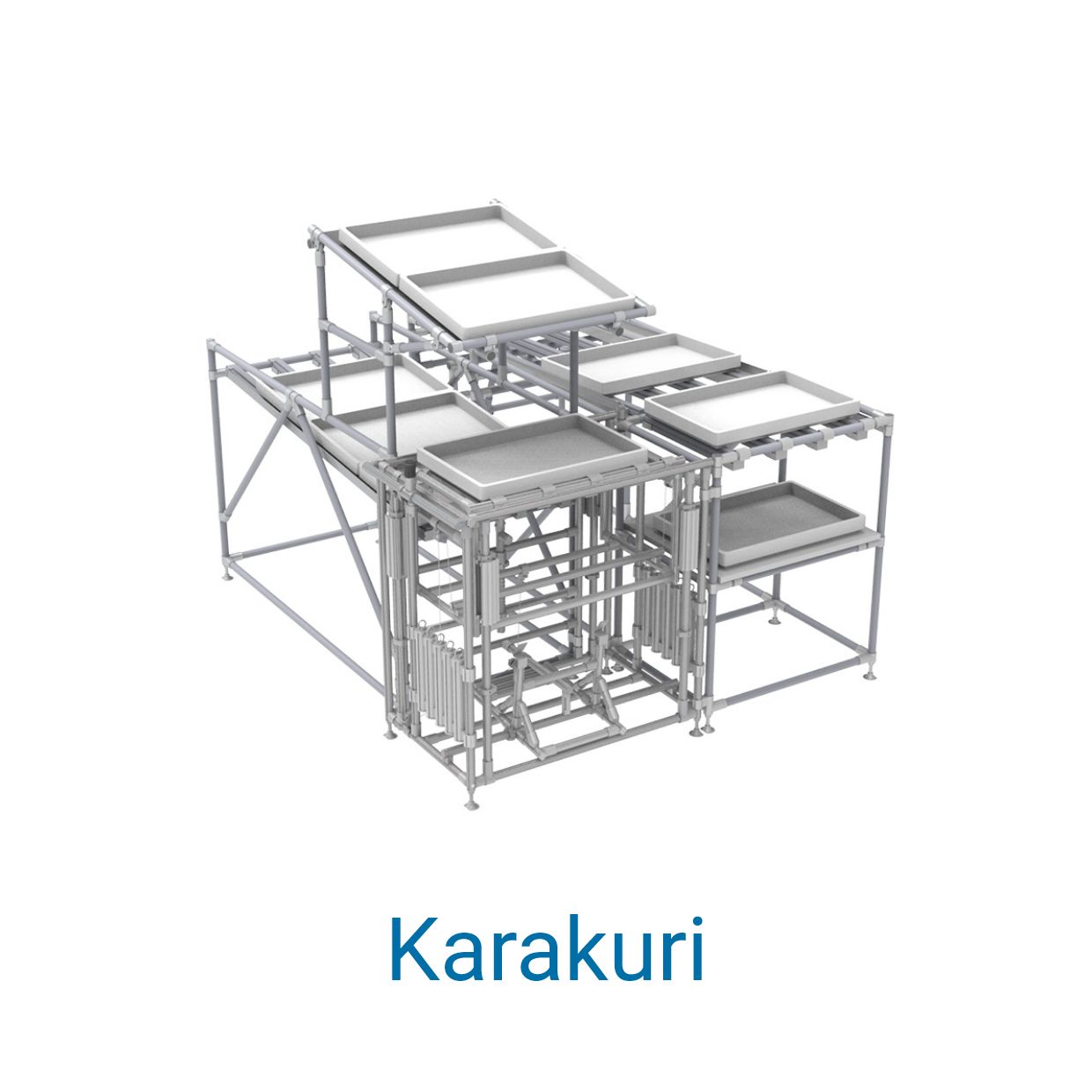

Pro zájemce a zákazníky, kteří k nám nemohou dorazit, nabízíme digitální showroom s mnoha úspěšnými projekty různých produktových kategorií (regálové systémy, pracoviště, Karakuri atd.). Showroom neustále aktualizujeme o nové konstrukce, takže se vyplatí se na něj podívat. -

Nabízíte školení nebo workshopy?

Ano, nabízíme základní produktové školení a také certifikované školení na téma "Stavba z trubkového stavebnicového systému". Tato školení poskytují zejména nováčkům a pokročilým uživatelům ideální úvod do samostatného plánování a konstrukce provozních zařízení. Účastníci se dozvědí vše potřebné o konstrukčních pravidlech, nosnosti, stabilitě, údržbě a bezpečnosti.

Nabízíme také školení pro náš 3D návrhový software BEEVisio.

Informace o procesu tvorby návrhu

-

Kolik kilogramů pojme jeden regál?

Vzhledem k modulární konstrukci našich štíhlých řešení si raději klademe opačnou otázku: Kolik toho MUSÍ pojmout?

Na základě vašich požadavků vybereme vhodné trubky a profily pro zatížení od 50 kg do cca 1,5 tuny (v závislosti na profilu, rozpětí regálu, nastavitelných nožkách, kolečkách atd.) Použitím speciálních konstrukčních metod (např. technologie dvojitých trubek), zesílených materiálů nebo kombinací čtyřhranných a trubkových profilů můžeme nosnost dodatečně zvýšit. -

Zajišťuje BeeWaTec design konstrukčních řešení?

Ano, na základě vašich požadavků obdržíte technický výkres.

Poté potřebujeme váš souhlas s výkresovou dokumentací a obdržíte nezávaznou nabídku. Nabídka vychází ze seznamu potřebného materiálu a optimalizovaných délek řezu pro dlouhé zboží (např. trubky a válečkové tratě), které pro vás vypočítáme pomocí našeho bezplatného nástroje BEELopt. -

Mohu si konstrukci sestavit sám?

Štíhlá řešení si samozřejmě můžete naplánovat i sami. Stávající zákazníci mohou využít náš 3D software BEEVisio nebo využít naši knihovnu komponentů ve vlastním softwaru CAD. Na vyžádání vám rádi příslušné knihovny poskytneme (např. ve formě souborů STEP).

Pro optimalizaci řezání můžete využít náš bezplatný nástroj BEELopt. -

Může mi společnost BeeWaTec poskytnout podporu při plánování toku materiálu a hodnot?

Samozřejmě vám můžeme poskytnout návrhy optimalizace, tipy a "osvědčené postupy" pro váš projekt.

Pokud se chystá rozsáhlá přestavba nebo pokud potřebujete kompletní analýzu toku materiálu nebo hodnot, rádi vás odkážeme na některého z našich partnerů.

© BeeWaTec AG, 2024 - All Rights reserved.

_Web_01_01.jpg?width=1240&name=Beewatec-3-(37)_Web_01_01.jpg)

.jpg?width=1240&height=1240&name=Ocelov%C3%A9%20trubky%20a%20%C4%8Dty%C5%99hrann%C3%A9%20ocelov%C3%A9%20profily%20od%20spole%C4%8Dnosti%20G.S.%20ACE%20(BeeWaTec).jpg)

.jpg?width=1240&height=1240&name=Spojky%20z%20oceli%20od%20spole%C4%8Dnosti%20G.S.%20ACE%20(BeeWaTec).jpg)

.jpg?width=1240&height=1240&name=Hlin%C3%ADkov%C3%A9%20profily%20od%20spole%C4%8Dnosti%20G.S.%20ACE%20(BeeWaTec).jpg)

.jpg?width=1240&height=1240&name=Spojky%20pro%20hlin%C3%ADkov%C3%A9%20profily%20(BeeWaTec).jpg)

%20od%20spole%C4%8Dnosti%20BeeWaTec.jpg?width=1240&height=1240&name=LED%20osv%C4%9Btlen%C3%AD%20pracovi%C5%A1t%C4%9B%20(BEEWATEC%20LED)%20od%20spole%C4%8Dnosti%20BeeWaTec.jpg)