Get

Lean.

Get

Lean.

NEU AB APRIL 2024!

Lean Katalog 9.3

Erhalten Sie die Übersicht all unserer Lean Komponenten, inkl. ELF-Kennzeichnung, und Neuheiten unseres Baukastens für 2024.

PRINT-KATALOG ANFORDERNNEU AB APRIL 2024!

Print-Katalog anfordern (Lean-Katalog 9.3)

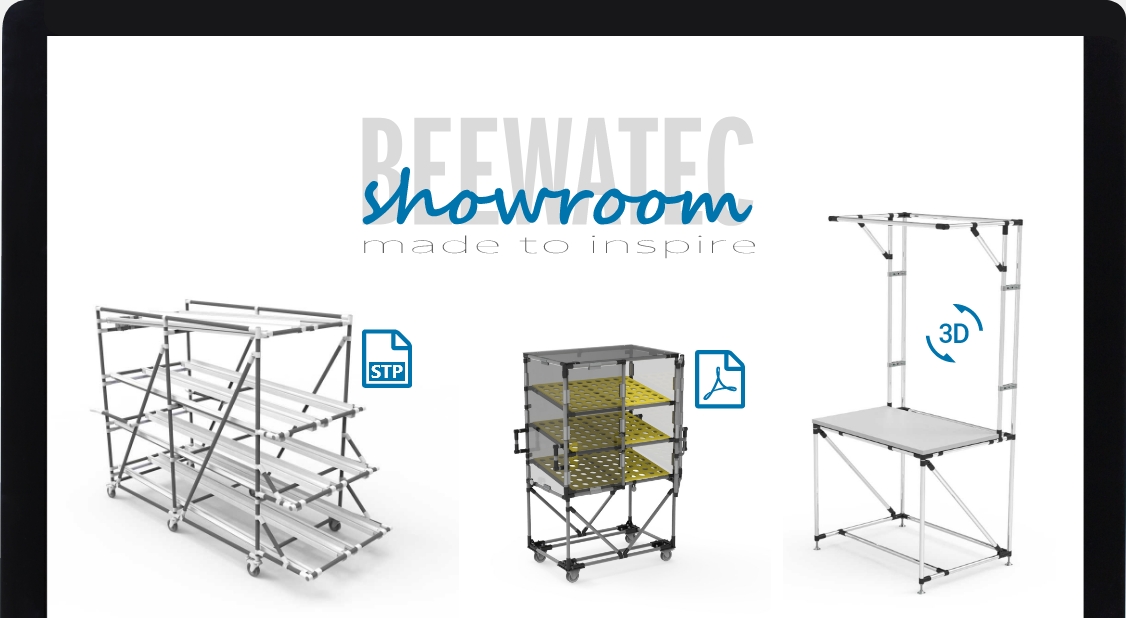

In unserem Showroom finden Sie zahlreiche Projekte, um sich inspirieren zu lassen. Kontaktieren Sie uns, um uns Ihre Anforderungen mitzuteilen oder starten Sie selbst mit unserer 3D-Planungssoftware.

EXCLUSIVER PARTNER

Mobiler Roboter

für 13.999€

Das Modul Genius 2 von wheel.me versetzt (auch bestehende) Regale, Wagen, Paletten und mehr in vollwertige autonome mobile Roboter (AMR). Preis zzgl. Regalaufbau.

Sicherheits-Zertifizierung (Level D)

Dynamische Hinderniserkennung

Unbegrenzte Flexibilität

Flexibler Systembaukasten -

mit über 2500+ Komponenten.

Unser modulares System folgt dem Toyota-Prinzip für maximale Flexibilität und Effizienz. Sie können unsere Systeme kombinieren und auch Industriestandards sowie Vorschriften (z.B. ESD) sicherstellen.

Internationale Gruppe -

mit Unterstützung vor Ort.

Wir sind eine starke Marke auf dem europäischen Markt, mit mehreren Lagern über zahlreiche Landesgrenzen hinweg. Entscheiden Sie sich für BeeWaTec und profitieren Sie von hoher Verfügbarkeit und kurzen Lieferzeiten.

+0

Niederlassungen

+0

Kunden

+0

Mitarbeitende

+0

Mio. Umsatz

FAQ

Wir sind erfolgreich, wenn Sie erfolgreich sind. Um Ihr Projekt schnell und erfolgreich umsetzen zu können, geben wir Ihnen die Antworten auf häufig gestellte Fragen. Gerne können auch direkt Kontakt mit uns aufnehmen.

Allgemeine Informationen

-

Warum ein Lean Systembaukasten?

Im Gegensatz zu herkömmlichen Betriebseinrichtungen (z.B. Schweißkonstruktionen) bietet das Lean-Baukastensystem von BeeWaTec mehr Effizienz und Flexibilität. Dank des modularen Aufbaus lassen sich Ideen einfach und schnell umsetzen und jederzeit anpassen, wenn sich die Gegebenheiten in Zukunft ändern.

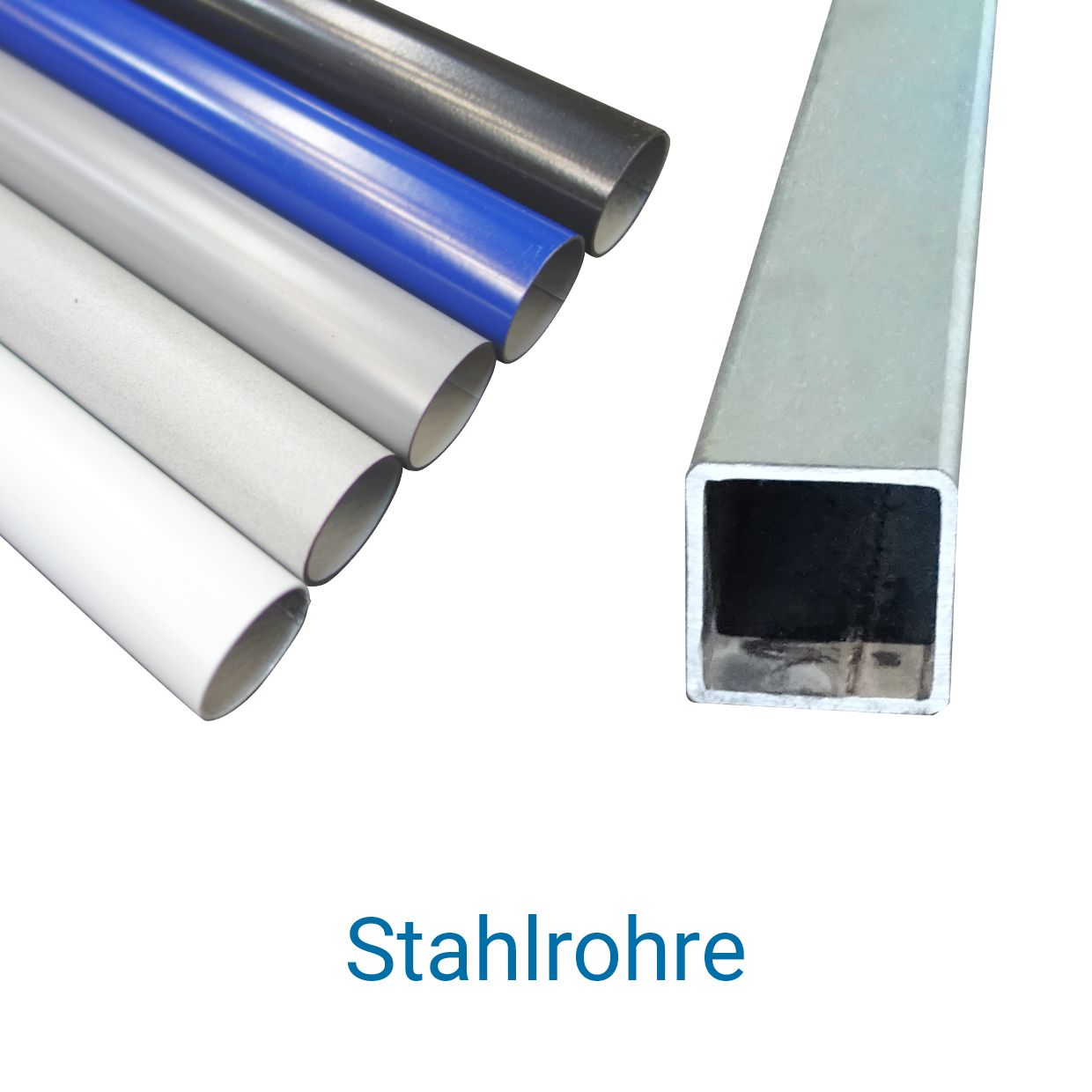

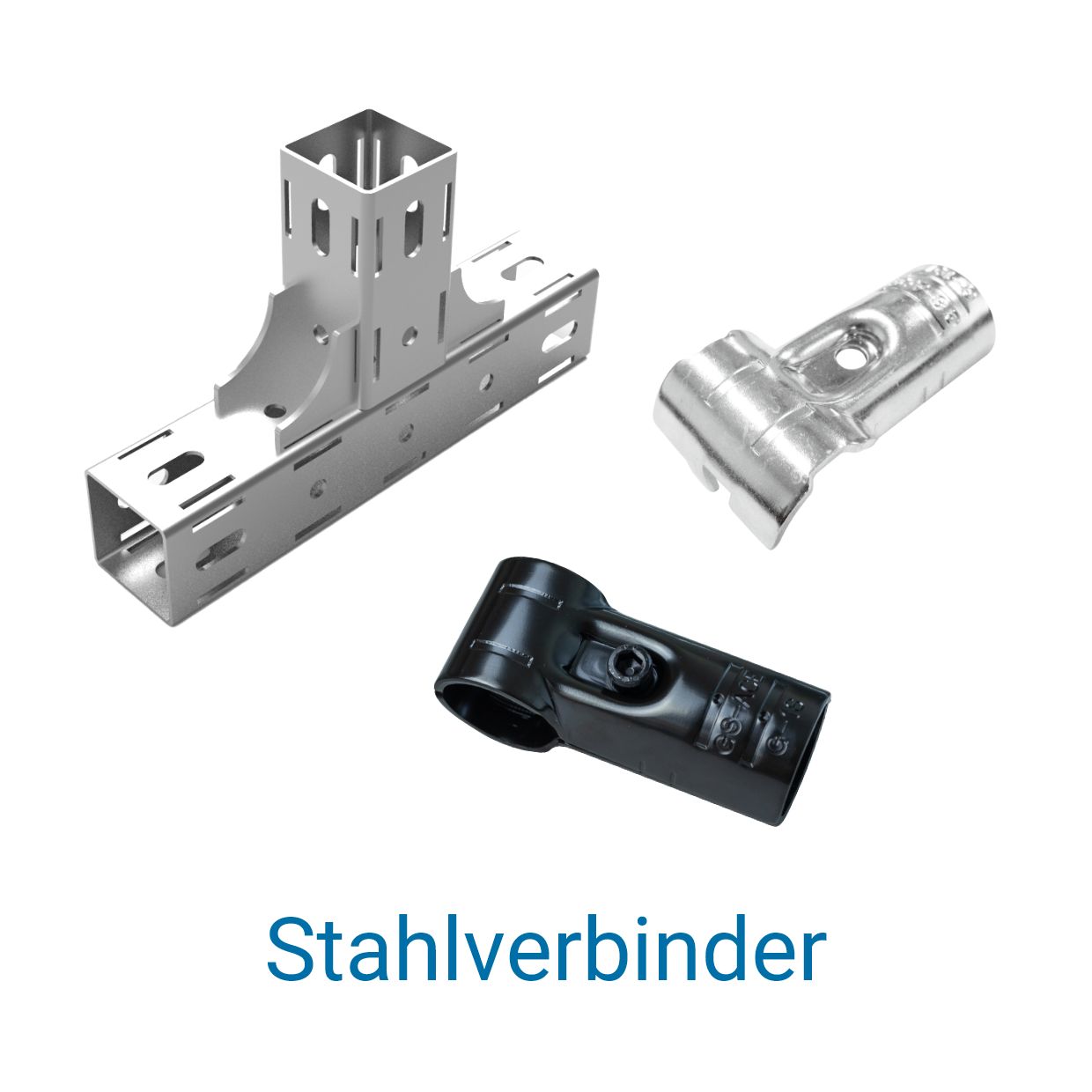

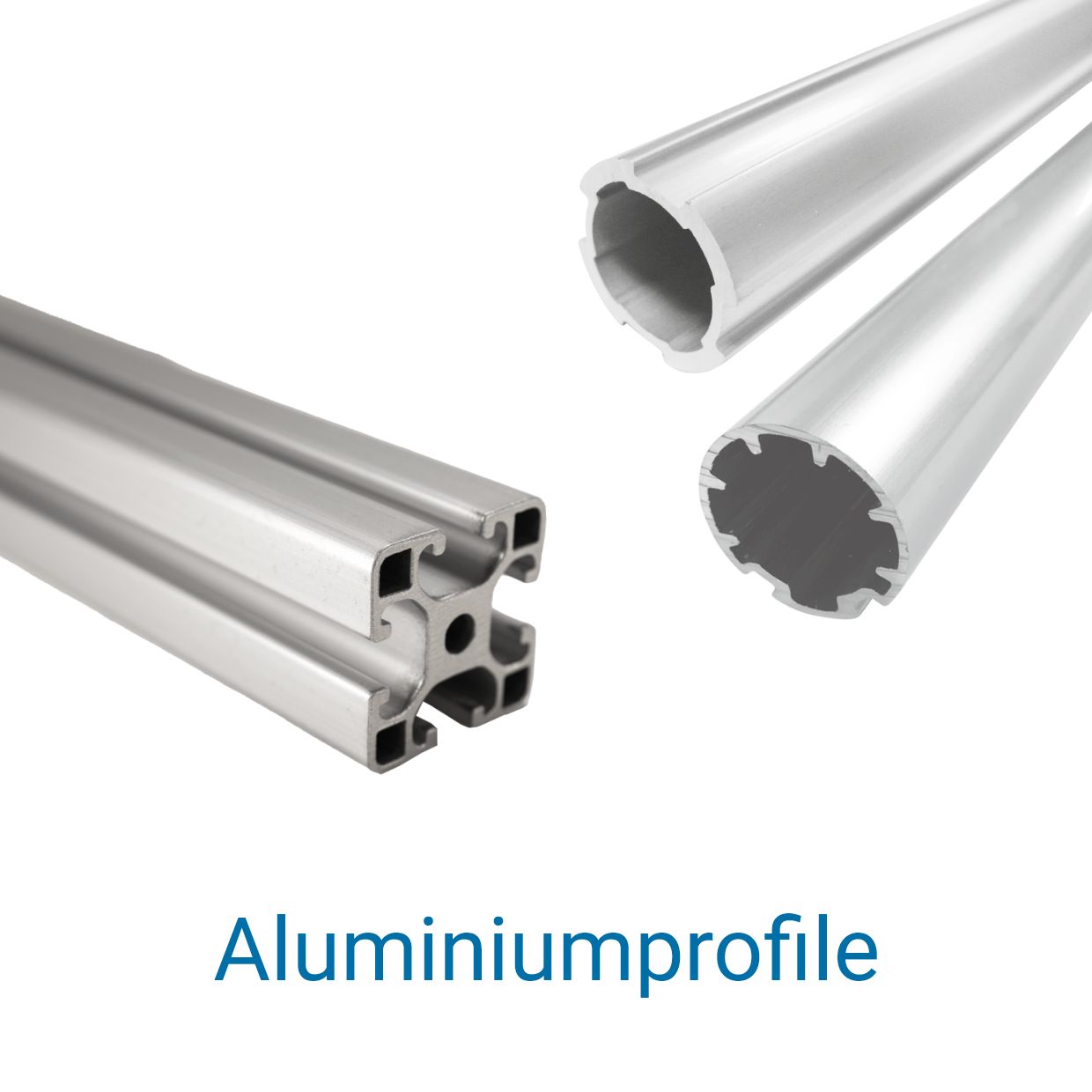

Durch die Kombination verschiedener Rohrsysteme (z.B. Rundrohr Stahl, Alu-Vierkant, etc.) können alle Anforderungen kosteneffizient umgesetzt werden - egal ob Leichtbau, Standardanwendungen, Heavy-Duty oder ESD. -

Warum BeeWaTec als Partner wählen?

Wir haben jahrelange Erfahrung in der Umsetzung von Lean Production in ganz Europa. Wir bieten unseren Kunden Know-how, Dienstleistungen und Partnerschaften, damit sie ihr Potenzial voll ausschöpfen können. Be Lean, use BeeWaTec.

Bei uns erhalten Sie:

- Einzelkomponenten = Einzelteile in Standardlängen (z.B. Rohre und Rollschienen), Verbinder und Zubehör für Ihr Projekt

- Bausätze = Konstruktion durch BeeWaTec oder durch den Kunden, gesägtes Material inkl. Konstruktionszeichnung zur eigenständigen Montage Ihrer Lösung

- Fertig-montierte Lösungen = Konstruktion durch BeeWaTec oder durch den Kunden, Lösung wird von BeeWaTec montiert und versendet

- Einzelkomponenten = Einzelteile in Standardlängen (z.B. Rohre und Rollschienen), Verbinder und Zubehör für Ihr Projekt

-

Wie läuft eine Anfrage ab?1. Klären der Anforderungen (telefonisch, online oder vor Ort).

2. Entwerfen einer Lösung durch BeeWaTec

3. Zeichnungsfreigabe durch den Kunden

4. Erstellung der Stückliste und Schnittlängenoptimierung durch BeeWaTec

5. Angebot

6. Bestellung

7. Lieferung

Bei Bestellungen, die nur Komponenten enthalten, erhalten Sie Ihr Angebot sofort. -

Gibt es einen Showroom?

Ja, wir haben sogar mehrere:

In einem unserer physischen Ausstellungsräume können Sie sich vor Ort von der Vielfalt, den Möglichkeiten und der Stabilität unseres Rohrstecksystems überzeugen.

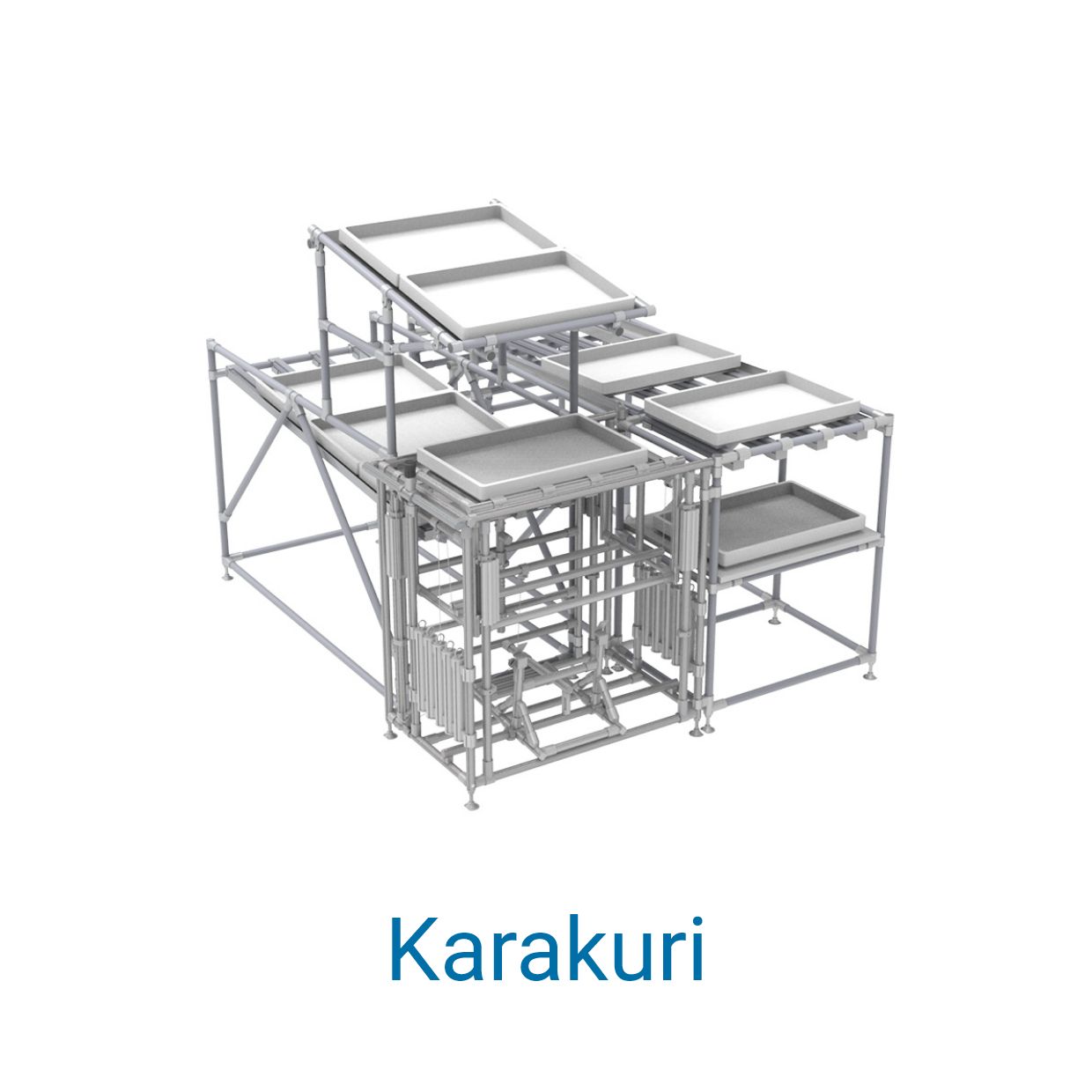

Für Interessenten und Kunden, die nicht zu uns kommen können, bieten wir einen digitalen Showroom mit vielen, erfolgreichen Projekten in verschiedenen Produktkategorien (Regalsysteme, Workstations, Karakuri, etc.). Wir aktualisieren den Showroom kontinuierlich mit neuen Konstruktionen, es lohnt sich also, einen Blick darauf zu werfen. -

Gibt es Schulungen und Workshops?

Ja, wir bieten einen Basisworkshop sowie einen Zertifikatsworkshop zum Thema "Umgang mit dem Rohrstecksystem" an. Diese bieten insbesondere Neueinsteigern und Fortgeschrittenen einen idealen Start in die eigenständige Planung und Konstruktion von Betriebsmitteln. Die Teilnehmer erfahren alles Wissenswerte über Konstruktionsregeln, Tragfähigkeit, Stabilität, Wartung und Sicherheit.

Wir bieten auch Schulungen für unsere 3D-Planungssoftware BEEVisio an.

Informationen zum Design-Prozess

-

Wie viel Kilogramm trägt ein BeeWaTec Regal?

Aufgrund des modularen Aufbaus unserer Lösungen stellen wir gerne die Gegenfrage: Wie viel Kilogramm muss es halten?

Anhand Ihrer Anforderungen wählen wir die passenden Rohre und Profile für Lasten von 50 kg bis ca. 1,5 Tonnen (je nach Profil, Spannweite des Regals, Art der Stellfüße, Art der Rollen etc.). Durch spezielle Bauweisen (z.B. Doppelrohrtechnik), verstärkte Materialien oder eine Kombination von Vierkant- und Rohrprofilen können wir die Tragfähigkeiten zusätzlich erhöhen. -

Übernimmt BeeWaTec die Konstruktion?

Ja, Sie erhalten eine technische Zeichnung auf der Grundlage Ihrer Anforderungen.

Dann benötigen wir Ihre Zeichnungsfreigabe und Sie erhalten Ihr unverbindliches Angebot. Das Angebot basiert auf der Stückliste und optimierten Schnittlängen für Langgut (z.B. Rohre und Rollenschienen), die wir mit unserem kostenlosen Tool BEELopt für Sie berechnen. -

Kann ich die Konstruktion auch selbst machen?

Natürlich können Sie Ihre Lösungen auch selbst planen. Bestehende Kunden nutzen unsere 3D-Software BEEVisio mit einem integrierten CAD-Artikel-Katalog oder ihr internes CAD. Hierfür stellen wir Ihnen gerne entsprechende Pakete mit unseren Artikeln (z.B. als STEP-Dateien) zur Verfügung.

Für die Optimierung Ihres Zuschnitts können Sie gerne unser kostenloses Tool BEELopt nutzen. -

Unterstützt mich BeeWaTec bei der Planung des Materialflusses und Wertstroms?

Natürlich können wir Ihnen einige Optimierungsvorschläge, Tipps und "Best Practices" für Ihr Projekt geben.

Stehen größere Umstrukturierungen an, oder benötigen Sie eine komplette Materialfluss- oder Wertstromanalyse, verweisen wir Sie jedoch gerne an einen unserer Partner.

© BeeWaTec AG, 2024 - All Rights reserved.

_Web_01_01.jpg?width=1240&name=Beewatec-3-(37)_Web_01_01.jpg)